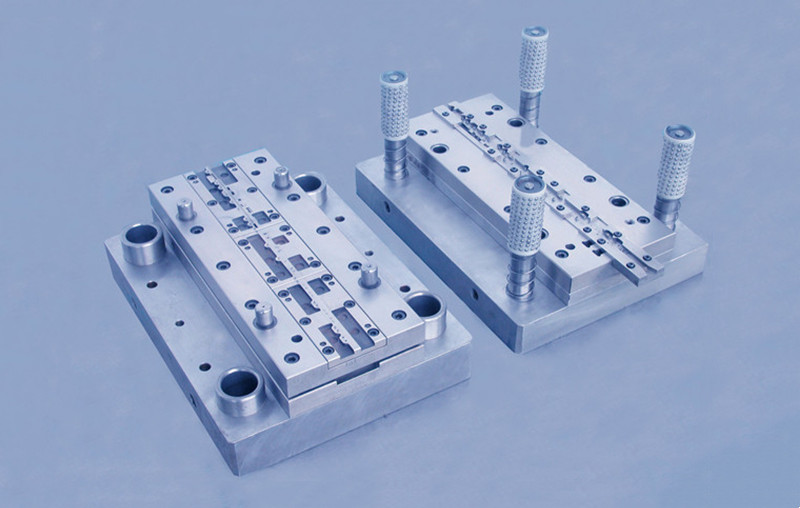

湖北注(zhù)塑模具成型過(guo)程中可能會遇(yù)到這樣和那樣(yang)的問題,有可能(neng)遇到的缺陷會(hui)是什麼呢?注塑(sù)模具成型過程(chéng)中有可能遇到(dào)缺陷如下:注塑(su)件缺陷的特征(zheng)注塑過程不完(wan)全,因為模腔沒(mei)有填滿塑料或(huò)注塑過程缺少(shao)某些細節。

可能(neng)出現問題的原(yuán)因,

1、注塑速度不(bu)足。

2、塑料缺料

3、螺(luó)杆在行程結束(shù)處沒留下螺杆(gan)墊料。

4、運行時間(jian)變化。

5、射料缸溫(wen)度太低。

6、注塑壓(yā)力不足。

7、射嘴部(bù)分被封。

8、射嘴或(huo)射料缸外的加(jia)熱器不能運作(zuò)。

9、注塑時間太短(duǎn)。

10、塑料貼在料鬥(dòu)喉壁上。

11、注塑機(ji)容量太小(即注(zhu)射重量或塑化(hua)能力)。

12、模溫太低(dī)。

13、沒有清理幹淨(jìng)模具的防鏽油(yóu)。

14、止退環損壞,熔(rong)料有倒流現象(xiang)。

解決方法:

1、增加(jia)注塑速度。

2、檢查(cha)料鬥内的塑料(liao)量。

3、檢查是否正(zhèng)确設定了注射(she)行程,需要的話(huà)進行更改。

4、檢查(chá)止逆閥是否磨(mó)損或出現裂縫(feng)。

5、檢查運作是否(fou)穩定。

6、增加熔膠(jiāo)溫度。

7、增加背壓(ya)。

8、增加注塑速度(dù)。

9、檢查射嘴孔有(you)沒有異物或未(wèi)塑化塑料。

10、檢查(chá)所有的加熱器(qi)外層用安培表(biǎo)檢驗能量輸出(chu)是否正确。

11、增加(jia)螺杆向前時間(jian)。

12、增料鬥喉區的(de)冷卻量,或降低(di)射料缸後區溫(wēn)度。

13、用較大的注(zhù)塑機。

14、适當升高(gao)模溫。

15、清理幹淨(jing)模具内的防鏽(xiu)劑。

16、檢查或更換(huàn)止退環。